Dans cet article, vous découvrirez les 10 composants les plus couramment utilisés dans l'automatisation industrielle, à savoir les alimentations à découpage, les automates programmables, les capteurs, les convertisseurs à fréquence variable, les filtres, les DTU, les disjoncteurs, les contacteurs CA, les relais et les IHM. Nous les présenterons un par un, puis nous nous pencherons plus en détail sur la question.

No 1 : Alimentation à découpage

L'alimentation à découpage est abrégée en SMPS, qui peut convertir le courant alternatif en courant continu, par exemple, elle peut convertir AC110V, AC220V ou AC380V en DC12V, DC24V ou DC5V, etc.

Comme nous le savons tous, le mode de transmission de l'alimentation électrique est le courant alternatif à haute tension, tel que 10000VAC ou plus. Plus la tension est élevée, plus moins la perte de transmission (P=I2R, R est la résistance du câble de transmission, qui est fixe). Ensuite, à travers le transformateur, il deviendra le courant alternatif couramment utilisé, à savoir AC380V, AC220V ou AC110V. Cependant, dans l'automatisation industrielle, la plupart des composants sont alimentés en courant continu, tels que les automates programmables, les lampes LED ou les capteurs de proximité. L'émergence de l'alimentation à découpage résout ce problème. L'alimentation à découpage est le composant électrique le plus utilisé dans l'ensemble du système de contrôle industriel, et l'on peut également dire que l'alimentation à découpage est la plus utilisée.

N° 2 : Automate programmable

L'automate programmable est un autre des composants les plus couramment utilisés dans le domaine du contrôle industriel. Il porte également un nom court, généralement appelé PLC. C'est le cerveau du système de contrôle industriel.

Les automates programmables peuvent être programmés pour effectuer diverses tâches, de la simple commande marche-arrêt aux séquences et calculs complexes. Conçus pour gérer entrées et sorties multiplesIls peuvent gérer des capteurs, des moteurs, des vannes et d'autres machines dans un environnement automatisé.

L'un des principaux avantages des automates programmables est leur robustesse et leur fiabilité. Ils peuvent résister aux conditions difficiles des environnements industriels, telles que les températures extrêmes, la poussière et les vibrations. Cette robustesse permet à l'automate de garder le contrôle du processus sans interruptions fréquentes, ce qui contribue à améliorer la fiabilité et la disponibilité globales des opérations industrielles.

Les marques d'automates les plus connues sont Siemens, Mitsubishi, Rockwell Automation (Allen Bradley), Schneider Electric, Omron, ABB, etc.

N° 3 : Capteur

Les troisièmes composants les plus couramment utilisés sont divers capteurs, tels que les capteurs de proximité, les encodeurs rotatifs, les capteurs de température, les capteurs d'humidité, les capteurs de force, les capteurs de lumière, les capteurs de débit, les capteurs de fluide, les capteurs à ultrasons et les capteurs magnétiques. Dans la section suivante, nous présenterons les fonctions de chaque capteur :

- Capteur de proximité : utilisé pour détecter la proximité d'un objet sans contact physique, souvent utilisé pour localiser, compter et détecter la présence d'un objet.

- Codeur rotatif : fournit un retour d'information sur la position, souvent utilisé pour suivre la position de pièces rotatives ou mobiles, telles que les machines-outils, les bras de robots, etc.

- Capteur de température : mesure la température de l'environnement ou de l'objet, ce qui est essentiel pour contrôler les processus de chauffage et de refroidissement.

- Capteur d'humidité : détecte l'humidité de l'environnement, ce qui est très important pour contrôler l'humidité de l'air et certaines réactions chimiques.

- Capteur de force : mesure la force agissant sur un objet, souvent utilisé dans les pinces de robots, les presses, etc.

- Capteur de lumière : détecte l'intensité de la lumière, utilisé pour ajuster automatiquement l'éclairage ou détecter des objets dans les systèmes de vision.

- Capteur de débit : mesure le débit d'un fluide (liquide ou gaz), souvent utilisé pour surveiller et contrôler les fluides dans les pipelines.

- Capteur de niveau de liquide : détecte le niveau de liquide dans un récipient, utilisé pour éviter les débordements ou assurer un approvisionnement en liquide adéquat.

- Capteur à ultrasons : il utilise des signaux ultrasoniques pour mesurer la distance ou détecter des objets. Il est souvent utilisé dans les lignes d'assemblage automatisées et les systèmes de manutention.

- Capteur magnétique : détecte la présence d'un champ magnétique, utilisé pour la détection de la position, la mesure de la vitesse et la détection du courant.

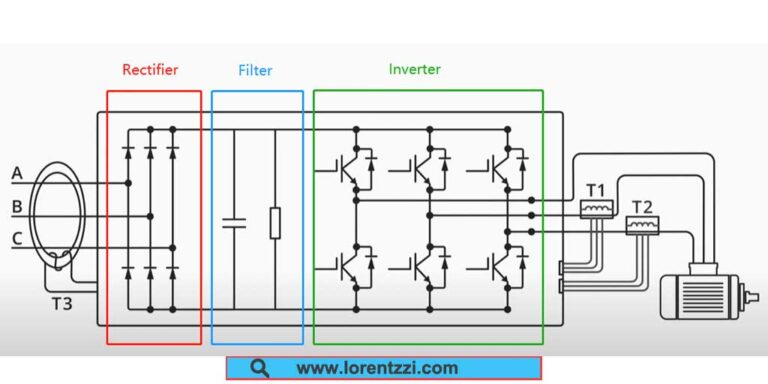

No 4 : Entraînement à fréquence variable

Un variateur de fréquence, ou VFD en abrégé, est un dispositif qui contrôle la vitesse et le couple d'un moteur en modifiant la fréquence de sortie. Un VFD est principalement composé de trois parties : un redresseur, un circuit intermédiaire et un onduleur.

Le variateur de fréquence est le quatrième composant le plus utilisé dans le domaine du contrôle industriel. Il est largement utilisé dans les ascenseurs, les systèmes de bandes transporteuses, les mélangeurs, les pompes à eau, etc. Le convertisseur de fréquence peut également assurer un démarrage et un arrêt en douceur, réduire l'impact sur le moteur et les pièces mécaniques et prolonger la durée de vie de l'équipement.

N° 5 : Filtre

Le filtre est composé de condensateurs et de résistances. Grâce à différentes combinaisons de condensateurs et de résistances, nous pouvons l'utiliser pour filtrer le bruit dans le circuit, assurant ainsi la stabilité du circuit. Les filtres peuvent être divisés en filtres passe-bas, filtres passe-haut, filtres passe-bande, filtres coupe-bande et filtres passe-tout.

Un filtre passe-bas permet aux signaux de basse fréquence de traverser le circuit, tandis qu'un filtre passe-haut fait l'inverse et ne laisse passer que les signaux de haute fréquence ; un filtre passe-bande laisse passer les signaux d'une gamme de fréquences spécifique ; un filtre coupe-bande fait l'inverse et ne laisse pas passer les signaux d'une gamme de fréquences spécifique, mais laisse passer les signaux d'autres fréquences ; un filtre passe-tout permet aux signaux de toutes les fréquences de traverser le circuit.

Veuillez choisir le filtre approprié en fonction de vos besoins.

N° 6 : DTU

Le DTU, également connu sous le nom d'unité de transmission de données, est principalement utilisé pour transmettre des données. Il peut convertir des données locales telles que RS485, RS232, RS422 en données TCP/IP qui peuvent être transmises sur de longues distances via des réseaux sans fil.

Les DTU peuvent être utilisés dans de nombreux scénarios tels que la surveillance de l'environnement, la surveillance des pipelines, la surveillance industrielle et la surveillance agricole, etc.

N° 7 : Disjoncteur

Le disjoncteur est un autre composant important de l'automatisation industrielle, qui est principalement utilisé pour protéger les personnes contre les courts-circuits et les chocs électriques et pour protéger les charges contre les surcharges et les surintensités.

Si on les classe en fonction de leur fonction et de leur intensité, les disjoncteurs peuvent être divisés en disjoncteurs à air (ACB, adaptés aux courants élevés dans le commerce et l'industrie), en disjoncteurs à boîtier moulé (MCCB, pour une protection contre les courants plus élevés) et en disjoncteurs miniatures (MCB, adaptés aux courants faibles dans les ménages).

No 8 : Contacteur à courant alternatif

Le contacteur CA est un actionneur couramment utilisé dans le domaine de l'automatisation industrielle. Il s'agit d'un interrupteur qui connecte ou déconnecte la charge par l'intermédiaire d'une petite tension alternative. Pour en savoir plus sur le contacteur CA, veuillez consulter cet article : Contacteur : Un aperçu approfondi en 2023

N° 9 : Relais

Les relais sont également un des composants les plus fréquemment utilisés. En fonction des différences d'utilisation, les relais peuvent être divisés en relais électromagnétiques et en relais de surcharge, relais temporisésrelais de vitesse, relais à semi-conducteursrelais à lames, contacteurs à courant continu, contacteurs à courant alternatif, contacteurs à vide, relais de commutation de crête, relais à ouverture momentanée.

N° 10 : HMI

L'IHM, abréviation d'interface homme-machine, est un affichage visuel qui permet aux opérateurs de "communiquer" facilement avec la machine.

L'IHM permet aux opérateurs d'interagir avec les machines de manière graphique afin de réaliser des fonctions de contrôle, de surveillance et d'exploitation. Elle se compose généralement d'un matériel et d'un logiciel. La partie matérielle comprend l'écran d'affichage, les boutons, les voyants lumineux, etc., tandis que le logiciel fournit une interface graphique et des fonctions interactives.

L'IHM est le dixième composant le plus utilisé dans les contrôles industriels.

Conclusion

Nous avons maintenant terminé l'introduction détaillée des 10 composants les plus couramment utilisés dans le contrôle de l'automatisation industrielle, chaque composant est indispensable et ne peut être remplacé par un autre.

Au Lorentzzivous pouvez facilement trouver les produits de contrôle industriel qui répondent à vos besoins. Notre riche expérience peut vous aider à éviter les détours et à gagner un temps précieux.