En este artículo, conocerá los 10 componentes más utilizados en la automatización industrial, que son fuentes de alimentación conmutadas, controladores lógicos programables, sensores, inversores de frecuencia variable, filtros, DTU, disyuntores, contactores de CA, relés y HMI. Los presentaremos uno por uno, ahora vamos a profundizar en ellos.

No 1: Fuente de alimentación conmutada

La fuente de alimentación conmutada se abrevia como SMPS, que puede convertir la corriente alterna en corriente continua, por ejemplo, puede convertir AC110V, AC220V o AC380V en DC12V, DC24V o DC5V, etc.

Como todos sabemos, el modo de transmisión de la fuente de alimentación es la alta tensión de CA, como 10000 VCA o superior. Cuanto más alta sea la tensión, más menos la pérdida de transmisión (P=I2R, R es la resistencia del cable de transmisión, que es fija). A continuación, a través del transformador, se convertirá en el comúnmente utilizado AC380V, AC220V o AC110V. Sin embargo, en la automatización industrial, la mayoría de los componentes se alimentan con CC, como el PLC, las luces LED o los sensores de proximidad. La aparición de las fuentes de alimentación conmutadas resuelve este problema. La fuente de alimentación conmutada es el componente eléctrico más utilizado en todo el sistema de control industrial, y también se puede decir que la fuente de alimentación conmutada es la más utilizada

Nº 2: Controlador lógico programable

El controlador lógico programable es otro de los componentes más utilizados en el campo del control industrial. También tiene un nombre abreviado, que suele denominarse PLC. Es el cerebro del sistema de control industrial.

Los PLC pueden programarse para realizar diversas tareas, desde un simple control de encendido y apagado hasta secuencias y cálculos complejos. Diseñados para manejar múltiples entradas y salidaspueden gestionar sensores, motores, válvulas y otras máquinas en un entorno automatizado.

Una de las principales ventajas de los PLC es su robustez y fiabilidad. Pueden soportar las duras condiciones habituales en los entornos industriales, como temperaturas extremas, polvo y vibraciones. Esta robustez garantiza que el PLC pueda mantener el control del proceso sin interrupciones frecuentes, lo que contribuye a mejorar la fiabilidad general y el tiempo de actividad de las operaciones industriales.

Las marcas famosas de PLC son Siemens, Mitsubishi, Rockwell Automation (Allen Bradley), Schneider Electric, Omron, ABB, y otros.

No 3: Sensor

Los terceros componentes más utilizados son diversos sensores, como sensores de proximidad, codificadores rotatorios, sensores de temperatura, sensores de humedad, sensores de fuerza, sensores de luz, sensores de flujo, sensores de fluidos, sensores ultrasónicos y sensores magnéticos. En la siguiente sección, presentaremos las funciones de cada sensor:

- Sensor de proximidad: se utiliza para detectar la proximidad de un objeto sin contacto físico, a menudo se utiliza para localizar, contar y detectar la presencia de un objeto.

- Codificador rotatorio: proporciona retroalimentación de posición, a menudo utilizado para rastrear la posición de piezas giratorias o móviles, como máquinas herramienta, brazos robóticos, etc.

- Sensor de temperatura: mide la temperatura del entorno o del objeto, esencial para controlar los procesos de calefacción y refrigeración.

- Sensor de humedad: detecta la humedad del ambiente, muy importante para controlar la humedad del aire y determinadas reacciones químicas.

- Sensor de fuerza: mide la fuerza que actúa sobre un objeto, suele utilizarse en pinzas de robots, prensas, etc.

- Sensor de luz: detecta la intensidad de la luz, se utiliza para ajustar automáticamente la iluminación o detectar objetos en sistemas de visión.

- Sensor de caudal: mide el caudal de un fluido (líquido o gas), suele utilizarse para vigilar y controlar fluidos en tuberías.

- Sensor de nivel de líquido: detecta el nivel de líquido en un recipiente, se utiliza para evitar el desbordamiento o garantizar un suministro de líquido adecuado.

- Sensor ultrasónico: utiliza señales ultrasónicas para medir distancias o detectar objetos. Suele utilizarse en cadenas de montaje automatizadas y sistemas de manipulación de materiales.

- Sensor magnético: detecta la presencia de un campo magnético, se utiliza para detectar la posición, medir la velocidad y detectar la corriente.

No 4: Variador de frecuencia

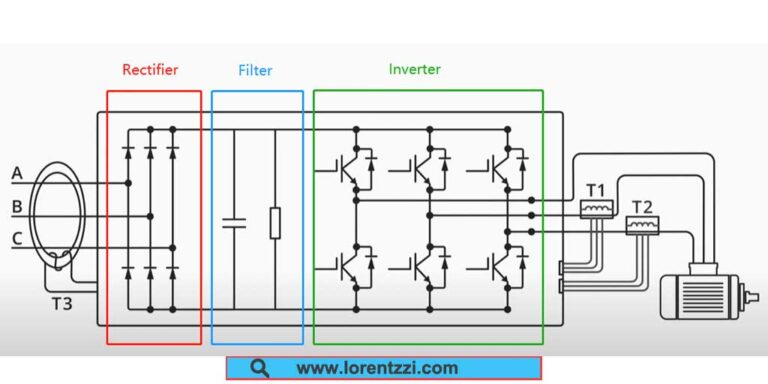

Un variador de frecuencia, o VFD para abreviar, es un dispositivo que controla la velocidad y el par de un motor cambiando la frecuencia de salida. Un VFD se compone principalmente de tres partes: un rectificador, un circuito intermedio y un inversor.

El VFD es el cuarto componente más utilizado en el campo del control industrial, se utiliza ampliamente en ascensores, sistemas de cintas transportadoras, licuadoras, bombas de agua, etc. El convertidor de frecuencia también puede lograr un arranque y parada suaves, reducir el impacto en el motor y las piezas mecánicas, y prolongar la vida útil del equipo.

Nº 5: Filtro

El filtro se compone de condensadores y resistencias. Mediante distintas combinaciones de condensadores y resistencias, podemos utilizarlo para filtrar el ruido del circuito, garantizando así la estabilidad del mismo. Los filtros pueden dividirse en filtro paso bajo, filtro paso alto, filtro paso banda, filtro paso banda y filtro paso todo.

Un filtro pasa-bajas permite que las señales de baja frecuencia pasen a través del circuito, mientras que un filtro pasa-altas hace lo contrario y sólo permite que pasen las señales de alta frecuencia; un filtro pasa-bandas permite que pasen las señales de un rango de frecuencias específico; un filtro pasa-bandas hace lo contrario y no permite que pasen las señales de un rango de frecuencias específico, pero permite que pasen las señales de otras frecuencias; un filtro pasa-todo permite que pasen las señales de todas las frecuencias.

Elija el filtro adecuado a sus necesidades.

No 6: DTU

La DTU, también conocida como unidad de transmisión de datos, se utiliza principalmente para transmitir datos. Puede convertir datos locales como RS485, RS232, RS422 en datos TCP/IP que pueden transmitirse a larga distancia a través de redes inalámbricas.

Podemos encontrar la DTU en muchos escenarios, como la supervisión medioambiental, la supervisión de tuberías, la supervisión industrial y la supervisión agrícola, etc.

No 7: Interruptor automático

El disyuntor es otro componente importante en la automatización industrial, que se utiliza principalmente para proteger a las personas de cortocircuitos y descargas eléctricas y para proteger las cargas de sobrecargas y sobrecorrientes.

Si se clasifican por finalidad y tamaño de corriente, los disyuntores se pueden dividir en disyuntores de aire (ACB, adecuados para uso comercial e industrial de corriente alta), disyuntores de caja moldeada (MCCB, para protección de corriente más alta) y disyuntores en miniatura (MCB, adecuados para uso doméstico de corriente pequeña).

No 8: Contactor de CA

El contactor de CA es un actuador utilizado habitualmente en el campo de la automatización industrial. Es un interruptor que conecta o desconecta la carga a través de una pequeña tensión alterna. Para obtener más información sobre el contactor de CA, consulte este artículo: Contactor: Una visión más profunda en 2023

No 9: Relé

Los relés son también otro de los componentes más utilizados. Los relés según las diferencias de uso se pueden dividir en relés electromagnéticos, relés de sobrecarga, relés temporizadosrelés de velocidad, relés de estado sólidorelés de láminas, contactores de CC, contactores de CA, contactores de vacío, relés de conmutación de picos, relés de apertura momentánea.

Nº 10: HMI

HMI, abreviatura de Human Machine Interface (interfaz hombre-máquina), es una pantalla visual que permite a los operarios "comunicarse" fácilmente con la máquina.

La HMI permite a los operarios interactuar con las máquinas de forma gráfica para realizar funciones de control, supervisión y operación. Suele constar de hardware y software. La parte de hardware incluye pantalla de visualización, botones, luces indicadoras, etc., mientras que el software proporciona una interfaz gráfica y funciones interactivas.

La HMI es el décimo componente más utilizado en los controles industriales.

Conclusión

Ahora hemos terminado la introducción detallada para los 10 componentes más utilizados en el control de la automatización industrial, cada componente es indispensable y no puede ser sustituido por otro.

En Lorentzzipodrá encontrar fácilmente los productos de control industrial que se adapten a sus necesidades. Nuestra rica experiencia puede ayudarle a evitar rodeos y ahorrar su valioso tiempo.